|

9.Новые материалы, устройства, технологии, услуги

9.2 Разработка и электрошлаковая выплавка специальных слитков переменного химсостава по высоте |

|

Вниманию руководителей машиностроительной,

металлургической, приборостроительной и

электротехнической промышленности!

Предлагаем к реализации специальные слитки переменного

химического состава по высоте, технологии выплавки их в

установках электрошлакового переплава и режимы их

термообработки.

ООО "Геоид",

выпускаем и поставляем различным Заказчикам специальные

слитки переменного химического состава по высоте, для

различных областей их использования.

Выплавка слитков специального назначения осуществляется

методом электрошлакового переплава (ЭШП). Отработанные

технологии получения износостойких слитков переменного

химического состава по высоте или слитков с требуемыми

распределенными физико-механическими свойствами по длине

и сечению могут быть реализованы на стандартных печах ЭШП. Переделка печей при этом не требуется.

Выпускаемые ранее различными предприятиями стандартные

печи ЭШП, для наших технологий нами могут быть

доукомплектованы требуемыми для этих целей

кристаллизаторами и другими необходимыми устройствами и

приспособлениями.

Разработанные технологические процессы выплавки слитков

с требуемыми свойствами по длине и сечению слитков так

же могут быть реализованы заинтересованным лицам и

предприятиям. По заданию Заказчиков мы можем отработать

требуемый Вам технологический процесс получения нужных

Вам слитков на нашем литейном участке на нашей установке

ЭШП (А 550У).

Новые технологии могут быть реализованы практически на

всех установках электрошлакового переплава, а также на

наших разработанных специальных установках малой (до 50

кВт) мощности.

При необходимости можем поставить Вам требуемые печи или

организовать Вам участок для выплавки требуемых слитков,

на Ваших площадях под «ключ».

Предлагается и реализация технологий выплавки слитков

переменного химического состава по высоте для

изготовления различных износостойких деталей, элементов

прессовой и штамповой оснастки. В процессе переплава за

счёт управления формой кристаллизации расплава и

введения в жидкую металлическую ванну карбидов

вольфрама, титана, бора и других материалов, достигается

получение слитков с требуемыми свойствами. Возможна

выплавка цилиндрических слитков с легированием ее

центральной зоны, его боковой или внутренней

поверхности, торцевой зоны слитка, литья цилиндрических

деталей или заготовок с попутным приплавлением

износостойких материалов, или формирования износостойких

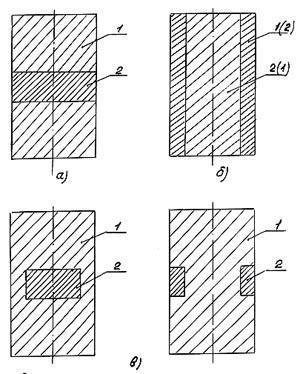

зон в требуемых местах слитков (рис.1а,б,в). |

|

|

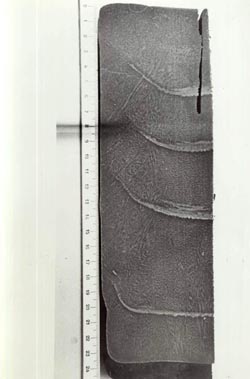

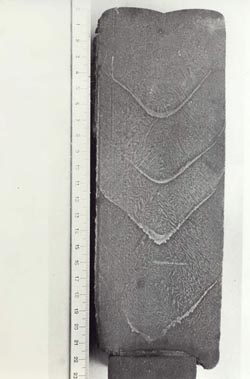

Рис.1.Схемы и виды слитков переменного химического

состава по высоте слитков.

Здесь: 1 – Основной металл переплавляемого электрода;

2- Легированная зона металла, требуемой высокой

износостойкости. |

|

Для легирования зон 2 слитков рис.1,

могут быть использованы порошкообразные материалы

различных высокопрочных износостойких материалов,

твердосплавные порошки, отходы изношенных твёрдосплавных

пластины групп ВК, ТК, ТТК, извлекаемые отходы от

заточки различного инструмента, резцов из быстрорежущих

сталей и другие материалы.

В зависимости от используемых легирующих материалов и

назначения заготовок, последние (чаще всего сами детали,

полученные из выплавленных слитков переменного состава

по высоте) подвергаются той или иной термообработке, для

получения окончательных требуемых физико-механических

свойств.

В качестве примера эффективности разработанных нами

технологий и выплавляемых нами слитков переменного

состава по высоте, приведем пример их выплавки и

поставки различным предприятиям для изготовления

плунжеров различных машин литья алюминиевых сплавов под

давлением и для изготовления штамовой оснастки деталей

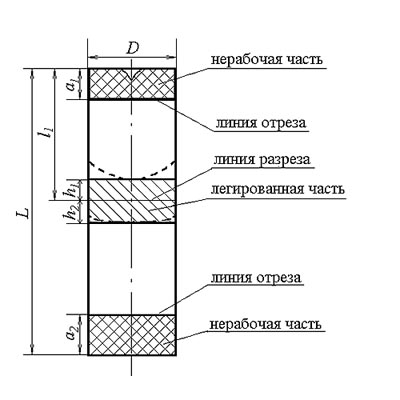

«Ротор» и «Статор». Схема и вид с размерами выплавляемых

нами слитков, показаны на рис.1а, рис.2 и в таблице1. |

|

|

Рис. 2. Схема выплавки и карта раскроя слитков

легированных карбидом вольфрама. |

|

Таблица 1.

Размеры некоторых выплавляемых слитков легированных

карбидом вольфрама. |

|

№

слитка |

Геометрические размеры, мм |

|

D |

L |

l1 |

a1 |

h1 |

a2 |

h2 |

|

1 |

85 |

385 |

145 |

35 |

30 |

70 |

30 |

|

2 |

85 |

315 |

110 |

20 |

25 |

40 |

25 |

|

3 |

110 |

250 |

140 |

25 |

25 |

25 |

25 |

|

4 |

110 |

260 |

125 |

25 |

25 |

40 |

25 |

|

|

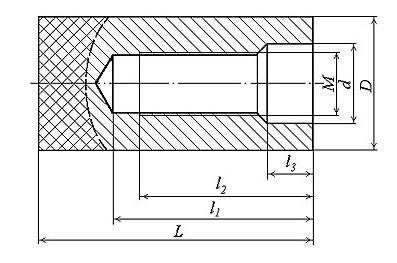

Разрезая легированную часть слитка

рис.2 по линии разреза, получаем требуемую заготовку с

требуемым размещением износостойкой зоной для

изготовления различных плунжеров машин литья алюминиевых

сплавов под давлением рис.3, таблица 2. |

|

|

Рис.3. Плунжера машин для литья алюминиевых сплавов под

давлением. |

|

Таблица 2.

Параметры плунжеров различных машин для литья под

давлением. |

|

Геометрические размеры, мм |

Вес

кг |

|

D |

L |

l1 |

l2 |

l3 |

M |

d |

|

40 |

100 |

70 |

65 |

10 |

27x3 |

30 |

1,5 |

|

50 |

100 |

70 |

65 |

10 |

27x3 |

30 |

2,96 |

|

60 |

100 |

70 |

65 |

10 |

27x3 |

30 |

2,96 |

|

60 |

140 |

100 |

90 |

15 |

45x4,5 |

48 |

4,0 |

|

65 |

100 |

70 |

65 |

10 |

27x3 |

30 |

2,96 |

|

65 |

140 |

100 |

90 |

15 |

45x4,5 |

48 |

4,0 |

|

80 |

140 |

100 |

90 |

15 |

45x4,5 |

48 |

6,7 |

|

90 |

140 |

100 |

90 |

15 |

45x4,5 |

48 |

8,3 |

|

|

Верхняя обрезная часть слитка длиной « а1 » (с усадочной

раковиной) и нижняя обрезная часть слитка длиной « а2 »

рис.2, могут быть уменьшены или исключены «жидким

стартом» (пуском установки в работу) и ведением

электрического режима плавки с выводом усадочный

раковины.

Ранее плунжера машин для литья алюминиевых сплавов под

давлением большинство Заказчиков изготавливали из литых

цилиндрических чугунных заготовок (СЧ 20 и других

материалов) механической обработкой. При переходе на

данные слитки их износостойкость увеличилась до 15 раз и

более.

Аналогично две половины разрезанного слитка (рис.2)

использовались для изготовления вырубной штамповой пары:

«Матрица» - «Пуансон», для вырубки электротехнических

пластин деталей «Ротор» и «Статор» электродвигателей.

Стойкость вырубных штампов из материала Х12 (с

легированием их центральной зоны карбидами вольфрама)

при этом увеличилась от 3 до 4,3 раза.

В процессе переплава формой кристаллизации расплава,

введение в жидкую металлическую ванну карбидов

вольфрама, титана, бора и других материалов, и их

распределение по длине и сечению слитков, можно

управлять в широких пределах различными методами и

устройствами (рис.4, рис.5, рис.6).

Это могут быть изменения электрических параметров и

режимов выплавки слитков, ведение ЭШП с электролизом

шлака, введением дополнительных устройств и воздействий

на процессы плавки и кристаллизации металла в

выплавляемых слитках. |

|

|

Рис.4. Глубокая форма жидкой металлической ванны с

концентрацией легирующих элементов в центральной зоне

слитка. |

|

|

Рис.5. Форма жидкой металлической ванны от практически

горизонтальной до пологой. |

|

|

Рис.6. Коническая форма жидкой металлической ванны. |

|

Слитки переменного состава по высоте могут быть

выплавлены с различными другими размерами (рис.7). |

|

|

Рис 7. Слиток переменного состава по высоте, диаметром

210 мм и длиной 600 мм. |

|

Максимальные размеры слитков, которые мы можем выплавить

на доступных нам установках ЭШП - диаметром до 450 мм и

длиной до 2500 мм.

Литература:

1. Никитин С.И., Петелин Ю.Ю., Абрамов А.В., Лоскутов

В.И., Киреев В.В. Изготовление и применение в

машиностроении сплавов переменного состава по высоте.

Тезисы докладов республиканской научно-практической

конференции: «Роль науки в повышении эффективности

производства в свете требований XXVII съезда КПСС»,

Чебоксары, ЦНТИ, 1987, стр.49-50.

2. Никитин С.И., Петелин Ю.Ю., Киреев В.В.

Технологические аспекты электрошлаковой выплавки слитков

переменного состава. Тезисы докладов республиканского

научно-практического семинара: «Совершенствование

методов формообразования, повышения стойкости

инструментов и технологической оснастки» /ДСП/,

Чебоксары, 1988, стр. 34-35.

3. Никитин С.И., Лоскутов В.И., Абрамов А.В.

Исследование слитков электрошлакового переплава

переменного состава по высоте. Тезисы докладов

республиканского научно-практического семинара:

«Совершенствование методов формообразования, повышения

стойкости инструментов и технологической оснастки»

/ДСП/, Чебоксары, 1988,стр. 35-36.

4. Петелин Ю.Ю., Лоскутов В.И., Никитин С.И.

Программирование электрошлаковых слитков переменного

состава через управление формой металлической ванны.

Тезисы докладов республиканского научно-практического

семинара: «Совершенствование методов формообразования,

повышения стойкости инструментов и технологической

оснастки» /ДСП/, Чебоксары, 1988,стр. 38-39.

5. Абрамов А.В., Лоскутов В.И., Никитин С.И.

Изготовление и исследование слитков

переменно-дискретного состава для заготовок штамповой

оснастки. Тезисы докладов межреспубликанской

научно-практической конференции: «Прогрессивные

технологические процессы производства отливок,

материалов и их обработка », Чебоксары, ЧГУ, 1988, стр.

162.

6. Никитин С.И., Петелин Ю.Ю., Орлов В.Н. Повышение

износостойкости режущего инструмента штамповой и

литейной оснастки. Отчет по НИР тема 4/86-90 (этап 5), №

гос. регистрации 01860073822, ДСП, Чебоксары, Чув.ГУ,

1988, 77 стр.

Для поставки Заказчикам требуемых слитков или требуемого

технологического процесса, необходимо заключение

договоров. Отгрузка выплавленных слитков из

производственной базы г. Ступино (Московской области) или г. Чебоксары. |

|

За дополнительной информацией обращаться по адресам и телефонам,

указанным на странице контактов

На главную

|

© 2009 - 2016 Научный руководитель работ к.т.н. Никитин Сергей Иванович.

моб. телефон: 8-905-344-00-79, e-mail:

iofran@mail.ru

|

|