|

10. Упрочнение режущего инструмента, штамповой и литейной оснастки

10.1 Упрочнение твердосплавного напайного инструмента |

|

Вниманию руководителей машиностроительной,

металлургической, приборостроительной и

электротехнической промышленности, предлагаем получить в

короткие сроки реальную экономию в актуальной задаче

Вашего производства!

Предлагаем к внедрению и реализации технологию

упрочнения напайного твёрдосплавного режущего

инструмента групп ВК, ТК и ТТК в электрической печи

сопротивления.

ООО "Геоид"в содружестве с предприятиями г. Москвы и г.

Чебоксары, разработали и поставляют технологическую

инструкцию «Технология упрочнения напайного

твёрдосплавного режущего инструмента групп ВК, ТК и ТТК

в электрической печи сопротивления».

Упрочнение инструмента производится в электрической печи

сопротивления специальной термической обработки

инструмента и осуществления требуемых термоокислительных

процессов упрочняющей технологии (в дальнейшем метод

термоокисления).

Преимущество разработанной технологии: метод прост,

надёжен, не требует высококвалифицированного персонала,

не связан с вредными условиями труда, легко реализуется

в электрических печах сопротивления (в том числе

лабораторных), обеспечивает высокую износостойкость

инструмента.

Реализация метод дает гарантированное увеличение

износостойкости инструмента в 3-4 раза (в некоторых

случаях до 30 раз и более), кроме того, повышает

производительность работы механообрабатывающего

оборудования за счёт повышения надёжности инструмента к

сколам и выкрашиванию режущих кромок, сокращения времени

на снятие инструмента и переналадку оборудования.

Сущность метода термоокисления заключается в реализации

процесса специальной не сложной термической обработки

инструмента и осуществления при этом одновременно многих

требуемых физико-химических, металлургических и

структурных изменений.

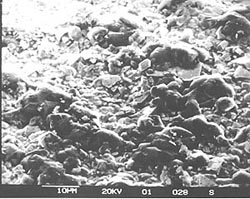

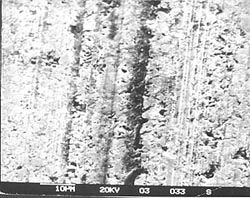

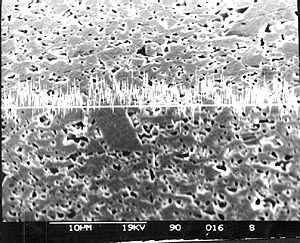

Поясним сущность метода на примере. При затачивании

исходных напайных твердосплавных режущих инструментов

групп ВК, ТК и ТТК (рис.1а) на их поверхностях возникает

дефектный слой значительной глубины (рис.1б). В этой

зоне происходит изменение структуры и

физико-механических свойств инструментального материала.

В дефектном слое содержится значительное количество

мельчайших микротрещин, высока шероховатость

поверхности, велика пластическая деформация карбидов,

могут образовываться прижоги (рис.1б).

Поверхностный слой инструмента непосредственно

воспринимает основную нагрузку при обработке материалов

резанием и в значительной мере определяет стойкость

инструмента. Для повышения стойкости инструментов

применяют разные способы удаления дефектного слоя:

травление, электрополирование, или упрочнение дефектного

слоя различными средствами, а также доводкой режущего

инструмента.

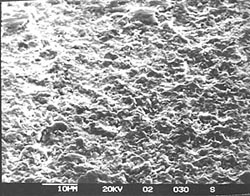

Нами предлагается более простой способ удаления

дефектного слоя путем его термоокисления с последующим

удалением окисленного слоя. Для этого, заточенные

твердосплавные режущие инструменты помещают в

электрическую печь сопротивления, нагретую до

определенной температуры, инструменты нагреваются в ней

по требуемым режимам, извлекаются из печи и охлаждаются

на воздухе. На поверхности твердосплавных пластин

образуется рыхлый слой окалины. После удаления окалины

на поверхности инструмента образуется однородная гладкая

поверхность, риски, микротрещины и другие дефекты,

являющиеся концентраторами напряжения, исчезают,

структура пластин получается равномерной, мелкоразмерной

(рис.1в).

Микортвердость твердосплавных пластин и прочность их на

изгиб при такой обработке так же существенно

увеличиваются. Некоторое скругление режущих кромок

твердосплавных пластин при этом дополнительно оказывает

положительное влияние на увеличение износостойкости

режущего инструмента. Все это хорошо подтверждается

данными электронно-микроскопических исследований,

выполненных нами на растровом электронном микроскопе и

другом оборудовании. |

|

|

1а

1б

1в

Рис.1 (а, б, в). Фотографии поверхности твердосплавного

режущего инструмента:

1а - Исходная поверхность твердосплавного

инструмента;

1б - Поверхность инструмента после заточки;

1в - Поверхность инструмента после удаления

дефектного слоя термоокислением. |

|

Таким образом, видно, что удаление дефектного слоя с

поверхности инструмента методом термоокисления,

произошедшие при этом структурные изменения в материалах

и округление при этом режущих кромок напайных

твердосплавных пластин, является достаточно эффективным

методом упрочнения инструмента.

Этот метод имеет существенные преимущества перед

существующими методами:

1. Метод прост, надежен, менее трудоемок, не требует

сложного оборудования.

2. Отпадают процессы травления и электрополирования,

поэтому исключена работа с токсичными кислотами;

3. Позволяет экономить дефицитный материал режущего

инструмента - вольфрамовой (ВК), титано-вольфрамовой (ТК)

и титано-тантало-вольфрамовой (ТТК) групп. Окисел

режущего материала (дефицитный вольфрам, тантал) может

быть собран и реализован специализированным предприятиям

вместе с отходами абразивной заточки инструментов;

4. Метод может быть использован как для напайного

инструмента, так и для упрочнения режущего инструмента с

механическим креплением твёрдосплавных пластин и других

инструментов из твердосплавных материалов групп ВК, ТК и

ТТК (волк, калибров, штамповой оснастки и других).

При изготовлении режущего инструмента с напаянными

пластинами из твердого сплава, большое значение имеют и

вопросы снижения внутренних остаточных напряжений,

возникающих в скрепляемых материалах путем напайки

твердосплавных пластин к стальной державке с последующей

их заточкой и доводкой на алмазных кругах. Эти

напряжения могут служить причиной образования трещин,

быть причиной брака и снижения износостойкости резцов,

фрез и других инструментов.

Причиной возникновения внутренних остаточных напряжений

(при нарушении технологий пайки твердосплавных пластин)

чаще всего являются различные значения коэффициентов

линейного расширения стали (стальной державки) и твердых

сплавов. Коэффициенты линейного расширения твердых

сплавов в 2-3 раза меньше коэффициента линейного

расширения стали.

При заточке и доводке режущих пластин так же возможны

возникновение достаточно больших внутренних остаточных

напряжений вследствие пластической деформации карбидов и

связки, не исключается и дефектный слой, хотя его

величина и уменьшается.

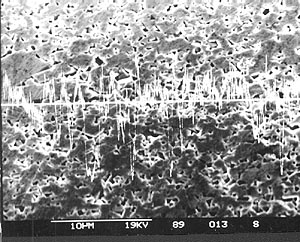

Разработанная нами технология упрочнения инструмента

методом термоокисления, позволяет снимать внутренние

остаточные напряжения, в том числе образованные напайкой

твердосплавных пластин к стальной державке. Проведенные

исследования и анализ распределения кобальта и вольфрама

по поверхностям твердосплавных пластин групп ВК, ТК и

ТТК показывает, что после обработки инструмента методом

термоокисления наблюдается и более равномерное

распределение этих элементов по всей поверхности

инструмента (рис.2 а,б). |

|

|

а

б

Рис.2 (а, б). Распределение вольфрама по поверхности

твердосплавной пластины ВК8:

а – исходная пластина; б – термоокисленная

пластина. |

|

Это дополнительно приводит к повышению стабильности

режущих свойств инструмента и улучшению его качества.

Дальнейшее упрочнение и повышение износостойкости

режущих свойств инструментов, упрочненных по данной

технологии, осуществляется за счет их дисперсионного

твердения.

Для изготовления и пайки различного качественного

режущего инструмента нами дополнительно разработана и

может быть поставлена Вам технологическая инструкция:

«Пайка твердосплавного инструмента на установках ТВЧ».

Технология пайки исключает образование термических

трещин на твердосплавных пластинах, исключает (или

снижает до минимальных значений) возможность

возникновения внутренних напряжений в паянных

соединениях.

При необходимости, для пайки Вашего инструмента,

применительно к Вашему оборудованию токов высокой

частоты (ТВЧ), мы можем разработать, изготовить и

поставить Вам требуемые достаточно эффективные для пайки

индукторы. Изготовление их может быть с разработанными

нами высокоэффективными магнитопроводами из

магнитодиэлектриков.

Контроль качества исходных твердосплавных пластин,

технологии качества пайки и последующей заточки

инструмента осуществляем методом цветной дефектоскопии.

Для этих целей нами разработана технологическая

инструкция: «Контроль качества изготовления инструмента

методом цветной дефектоскопии». При необходимости нами

поставляются все необходимые материалы, проводится

обучение заводского персонала реализации технологии.

Стоимость технологической инструкции «Упрочнение

напайного твёрдосплавного режущего инструмента групп ВК,

ТК и ТТК в электрической печи сопротивления», включая

технологическую инструкцию «Контроль качества

изготовления инструмента методом цветной дефектоскопии»,

с января 2016 года - согласно Прайс листу.

При необходимости наши специалисты могут упрочнить Ваш

инструмент и вернуть его Вам для испытаний и определения

эффективности метода применительно к Вашим условиям

производства.

Для поставки Вам требуемых технологических инструкций

или изготовления Вам необходимых индукторов, необходимо

заключение договора.

Срок поставки технологий на бумажном и электронном

носителе - 10 дней со дня поступления средств на

расчетный счет Поставщика. За внедрением технологий в

течение 2 месяцев после поставки, осуществляем

бесплатные консультации и авторский надзор за

внедрением. Проводим обучение заводского персонала

реализации технологий упрочнения различных инструментов.

Разработанная нами технология упрочнения напайного

твёрдосплавного режущего инструмента групп ВК, ТК и ТТК

в электрической печи сопротивления методом

термоокисления награждена серебряной медалью ВДНХ СССР.

Более подробно об этих и некоторых других наших

разработках можно посмотреть на других страницах этого

сайта |

|

За дополнительной информацией обращаться по адресам и телефонам,

указанным на странице контактов

На главную |

© 2009 - 2016 Научный руководитель работ к.т.н. Никитин Сергей Иванович.

моб. телефон: 8-905-344-00-79, e-mail:

iofran@mail.ru

|

|